Aplicarea transmițătorului de presiune diferențială

AplicareaTransmițător de presiune diferențială

Situație de bază

Celula de repolarizare electrolitică este primul dispozitiv de electroliză cu membrană ionică cu circulație forțată pus în funcțiune într-o fabrică, cu o producție anuală proiectată de 2x10⁴t sodă caustică. Echipamentul principal este două electrolizoare cu membrană ionică MBC, mediul de lucru este: saramură, magnetism, clor, hidrogen. Dispozitivul a fost pus în funcțiune în ianuarie 2008.

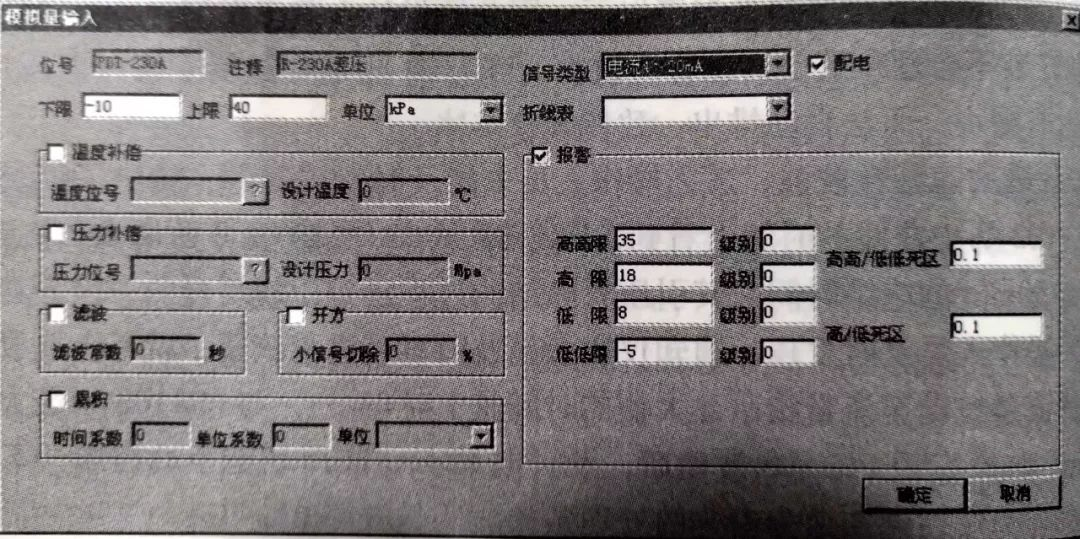

Unitatea de proces în care se află accidentul este rezervorul de repolarizare electrolitică A. Numărul de faze lichidetransmițător de presiune diferențialăîn rezervorul A al rezervorului de repolarizare electrolitică este PDI-SA-230A. Transmițătorul de presiune diferențială este utilizat în principal pentru a măsura diferența de presiune a fazei lichide dintre camera catodică și camera anodică a celulei electrolitice, pentru a se asigura că diferența de presiune a fazei lichide este controlată în intervalul 10-15 kPa, astfel încât să se evite vibrația membranei ionice cauzată de diferența mare de presiune, care va afecta durata de viață a membranei ionice.

Figura 1 Ecranul de setare a intervalului de transmisie

Procesul de accident și procesul de manipulare

(1) Operare înainte de accident

Înainte de accident, dispozitivul a funcționat fără probleme și normal, fără informații de alarmă privind condițiile anormale.

(2) O descriere detaliată a fenomenului accident

De la 10:150 la 12:21 pe 10 ianuarie 2008, datele de măsurare ale transmițătorului de presiune diferențială în fază lichidă din rezervorul A al rezervorului de repolarizare electrolitică au crescut brusc de la 12 kPa la mai mult de 35 kPa, depășind valoarea limită de alarmă înaltă și înaltă. (35kPa), acțiune de interblocare DCS, un slot declanșat, întregul set de echipamente a fost oprit.

(3) Domeniul de influență

Oprirea accidentală a electrolizorului poate cauza cu ușurință deteriorarea membranei ionice și poate afecta stabilitatea proceselor din amonte și din aval. Pierderea economică directă este de aproximativ 30.000 de yuani, iar pierderea economică indirectă este de aproximativ 50.000 de yuani.

(4) Procesul de prelucrare a instrumentelor și a sistemului

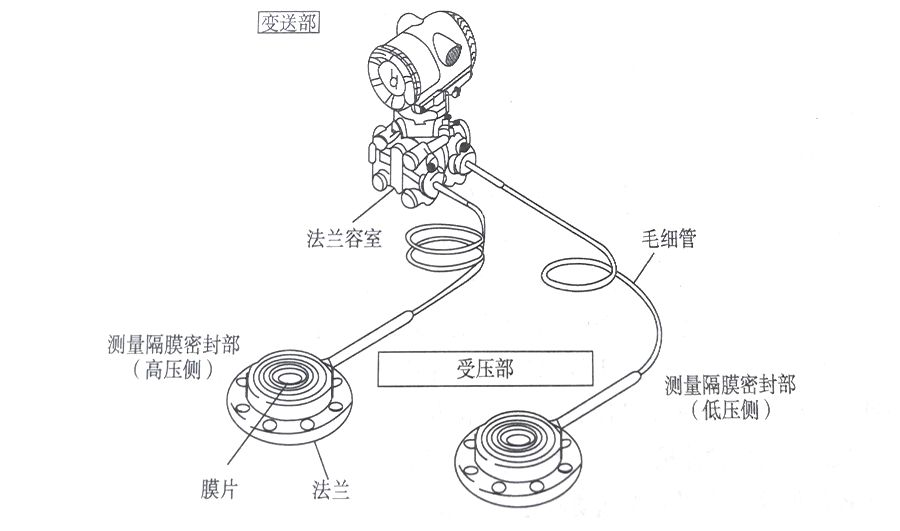

După accident, personalul instrumentului a mers la fața locului pentru inspecție, a dezasamblat și a inspectat transmițătorul de presiune diferențială și a constatat că o mică gaură a fost arsă în diafragma de izolare PTFE anticoroziune și diafragma de detectare pe partea de joasă presiune și uleiul de silicon din capilarul de pe partea de joasă presiune se scursese. Nu poate transmite presiunea.

Personalul instrumentului a scos instrumentul defect, a înlocuit aTransmițător de presiune diferențială microcyber, și puneți-l în funcțiune după trecerea calibrării.

(5) Natura accidentului

Accident echipament instrumentar.

Analiza Cauzei Accidentului

(1) Analiza cauzei directe

Rezistența și izolația diafragmei de măsurare sunt insuficiente și este deteriorată după ce a fost arsă de un curent ridicat, ducând la scurgerea uleiului de silicon și la distorsiunea măsurătorii.

(2) Analiza cauzelor indirecte

Celula de repolarizare electrolitică este o celulă electrolitică cu curent mare. Curentul este de până la 9kA la sarcină maximă. Odată ce diafragma de măsurare metalică a instrumentului este în contact direct cu mediul, va avea loc o reacție electrochimică, iar diafragma de măsurare a metalului va fi corodata și ruptă într-un timp foarte scurt. , provocând scurgeri interne de ulei siliconic.

Precauții

(1) Experiență și lecții

Acest accident se datorează în principal faptului că proiectarea și instalarea instrumentului au luat în considerare doar deteriorarea coroziunii diafragmei transmițătorului prin reacția electrochimică, dar nu a luat în considerare deteriorarea instrumentului cauzată de curentul ridicat al celulei electrolitice și a instalat un relativ subțire izolație domestică obișnuită din PTFE Film anti-coroziune.

(2) Măsuri tehnice. Consolidați gestionarea timpurie a echipamentelor de instrumentare, iar tehnicienii de instrumente participă la selecția echipamentelor de instrumentare. Și faceți înregistrări de analiză în funcție de utilizarea instrumentului și găsiți problemele și îmbunătățiți-le în timp.

(3) Măsuri de management. Tehnicienii și operatorii de instrumente ar trebui să efectueze inspecții la timp pentru a găsi probleme la timp. Verificați regulat instrumentul de măsurare a presiunii diferențiale în fază lichidă, în special integritatea diafragmei de izolare anticoroziune. Dacă se constată condiții anormale, înlocuiți-le la timp pentru a evita accidentele cauzate din aceleași motive.

(4) Măsuri organizatorice. Stabiliți și îmbunătățiți organizația de gestionare a instrumentelor, organizați în mod regulat întâlniri speciale pentru tehnicienii de instrumente pentru a rezolva diverse probleme în managementul echipamentelor instrumentale. La întâlnire, există experiențe bune care pot fi promovate unul altuia și pot învăța unul din punctele forte ale celuilalt.